汽车用厚膜功率电阻器的技术演进与选型指南

在现代汽车电子系统中,厚膜功率电阻器扮演着不可或缺的角色。其从传统插件式向片式化、高可靠化发展的趋势,正推动整个汽车产业的电子升级。

一、技术发展历程

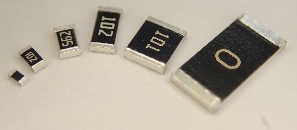

早期汽车使用金属膜或碳膜电阻,但受限于功率容量与环境适应性。20世纪90年代起,厚膜技术兴起,凭借更高的功率承载能力和更好的耐久性,迅速成为主流。进入21世纪后,随着电动汽车(EV)与ADAS系统的兴起,对电阻器提出了更严苛的要求,促使厚膜功率电阻器在材料、工艺、封装等方面持续优化。

二、核心性能参数解读

在选型时需重点关注以下指标:

- 额定功率(Prated):根据实际工作电流与电压降计算,建议留有20%-30%余量。

- 温度系数(TCR):越低越好,一般要求≤±50ppm/℃,以确保温度变化下阻值稳定。

- 耐冲击能力:应通过浪涌电流测试(如100A/1ms),避免瞬态过载损坏。

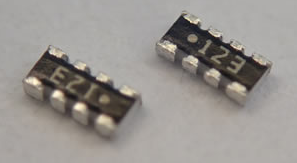

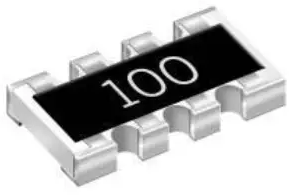

- 封装尺寸:常见为1206、1210、2010等,需匹配PCB布局与散热需求。

- 认证标准:必须通过AEC-Q200车规级可靠性测试,包括温循、振动、湿度、寿命等。

三、如何正确选型?

以下是实用选型步骤:

- 确定电路中的最大工作电压与电流;

- 计算所需最小功率(P = I² × R);

- 选择符合功率等级且有足够余量的型号;

- 评估工作温度范围是否覆盖整车运行条件;

- 优先选用具备高可靠性认证(如AEC-Q200)的产品;

- 考虑供应商的供货稳定性与技术支持能力。

四、行业应用案例

某主流新能源车企在电池包管理系统中采用厚膜功率电阻器作为电流采样元件,实测显示在连续80℃高温环境中运行超过5000小时,阻值漂移小于±1%,远优于传统产品,显著提升了整车安全性和数据采集精度。

五、总结与展望

厚膜功率电阻器不仅是汽车电子的基础元件,更是保障车辆安全、提升系统性能的关键一环。未来,随着智能驾驶、高压平台的发展,该类器件将朝着更高集成度、更强抗干扰能力、更长寿命方向演进,成为汽车电子供应链中不可替代的核心部件。