汽车级电阻:厚膜与薄膜技术的深度对比与选型建议

随着智能汽车的发展,对电子元器件的性能、可靠性和环境适应性提出了更高要求。在众多电阻类型中,汽车级厚膜电阻与薄膜电阻成为主流选择。本文从技术特性、应用场景和成本效益三方面进行深度对比,为工程师提供科学选型依据。

1. 技术原理与制造工艺差异

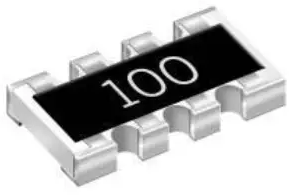

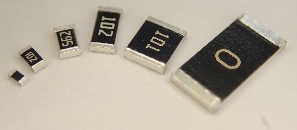

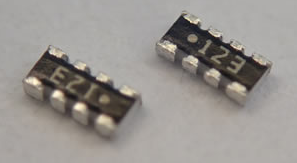

厚膜电阻:通过丝网印刷将金属氧化物浆料印制在陶瓷基板上,经高温烧结形成电阻膜。其膜层较厚(通常10–50μm),适合大电流和高电压应用。

薄膜电阻:采用真空溅射或蒸发技术在基底上沉积极薄的金属膜(通常<1μm),再通过光刻工艺形成图案。具有极高的精度和稳定性。

2. 性能参数对比表

| 参数 | 厚膜电阻 | 薄膜电阻 |

|---|---|---|

| 精度等级 | ±1% ~ ±5% | ±0.1% ~ ±1% |

| 温度系数(TCR) | 100 ~ 200 ppm/°C | 5 ~ 25 ppm/°C |

| 最大工作电压 | 500V ~ 1000V | 100V ~ 500V |

| 功率承受能力 | 1W ~ 3W(常见) | 0.1W ~ 0.5W |

| 成本 | 低 | 高 |

3. 应用场景推荐

推荐使用厚膜电阻的场景:

- 高压电池管理系统中的电压采样电路

- 车载充电机(OBC)中的主回路分压

- 电机驱动器的电流检测与反馈

- 需要长期稳定工作于恶劣环境的工业级车载模块

推荐使用薄膜电阻的场景:

- 高精度传感器信号调理电路

- 精密模拟前端(AFE)中的参考电阻

- AD/DA转换器的匹配电阻网络

- 对温度漂移敏感的测量系统

4. 结论:按需选择,协同设计

在实际项目中,应根据系统需求权衡性能与成本。对于以高压、高功率为主的汽车电子系统,厚膜电阻仍是首选;而对于追求极致精度与稳定性的模拟电路,则可搭配使用薄膜电阻。合理组合两种技术,实现最佳系统性能。