汽车级电阻厚膜与薄膜技术对比分析

在汽车电子领域,电阻元件的选择直接影响系统稳定性和寿命。厚膜与薄膜是两种主流电阻技术,各有优劣。本文从制造工艺、性能参数、成本及应用场景等方面进行深入对比,为工程师选型提供参考。

1. 制造工艺差异

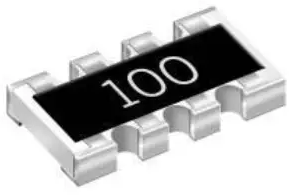

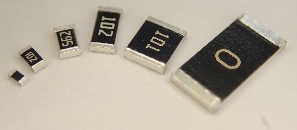

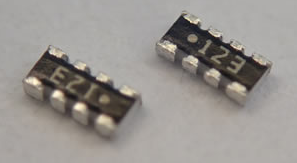

厚膜技术:采用丝网印刷方式将导电浆料(如钌氧化物)涂覆于陶瓷基板,再经高温烧结成型。工艺成熟,适合大批量生产,适用于多电阻集成(如排阻)。

薄膜技术:通过溅射或蒸发在绝缘基底上沉积金属薄膜(如镍铬合金),再通过光刻工艺蚀刻出电阻图形。精度高,但成本较高,适合单个高精度电阻。

2. 性能参数对比

| 性能指标 | 厚膜电阻 | 薄膜电阻 |

|---|---|---|

| 电阻精度 | ±1% ~ ±5% | ±0.1% ~ ±1% |

| 温度系数(TCR) | ±50 ppm/℃ ~ ±100 ppm/℃ | ±10 ppm/℃ ~ ±50 ppm/℃ |

| 功率承受能力 | 1W以上常见 | 通常低于1W |

| 耐久性(老化率) | 优良,适合长期高温环境 | 极佳,但对湿度敏感 |

3. 成本与量产能力

厚膜电阻因工艺简单、材料便宜,单位成本显著低于薄膜电阻。在需要多个电阻集成的场景(如车载仪表、ADAS系统),厚膜排阻更具性价比。

4. 应用场景选择建议

- 推荐使用厚膜:ECU电源滤波、传感器偏置电路、车身控制模块中的通用信号处理。

- 推荐使用薄膜:高精度模拟前端(如胎压监测系统TPMS)、医疗级车载设备、高稳定性反馈回路。

5. 结论

对于大多数汽车电子系统而言,汽车级厚膜电阻在综合性能、成本和可靠性之间取得最佳平衡。而薄膜电阻则更适合对精度和稳定性有极致要求的特殊场合。合理选型应基于具体应用场景的性能需求与成本预算。