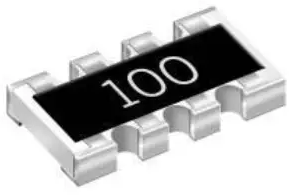

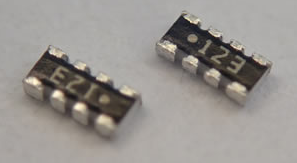

从基础到应用:全面剖析汽车级防硫化厚膜排阻的优势

在汽车电子元器件选型中,厚膜排阻虽常见,但并非所有产品都适用于整车环境。本文将深入对比普通厚膜排阻与汽车级防硫化厚膜排阻在材料、工艺、性能和寿命等方面的本质区别,帮助工程师做出科学决策。

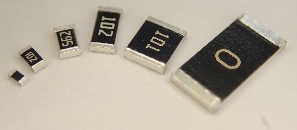

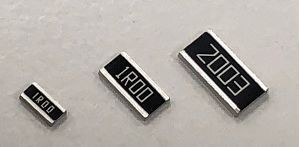

一、材料与结构差异

| 对比项 | 普通厚膜排阻 | 汽车级防硫化厚膜排阻 |

|---|---|---|

| 导电材料 | 碳浆或银浆 | 钌/铂基氧化物复合材料 |

| 封装层 | 普通环氧树脂 | 高密度陶瓷或改性聚合物密封层 |

| 抗硫性能 | 差,易硫化变质 | 强,通过硫化试验验证 |

二、关键性能指标对比

- 温度系数(TCR):普通品为±200 ppm/℃,汽车级可达±50 ppm/℃,显著降低温漂影响。

- 长期稳定性:普通品在1000小时老化后阻值漂移可能超过±5%,而汽车级产品控制在±1%以内。

- 湿热试验:汽车级通过85℃/85%RH 1000小时无异常,普通品可能出现开裂或短路。

- 耐腐蚀性:汽车级产品经盐雾测试(100小时)后仍符合规格,普通品表面出现明显腐蚀痕迹。

三、实际案例分析

案例背景:某新能源车型在冬季低温启动时频繁报“传感器通信异常”,排查发现为氧传感器信号采样电路中的普通厚膜排阻因硫化导致阻值上升。

解决方案:更换为汽车级防硫化厚膜排阻后,故障率下降98%,系统稳定性大幅提升。

四、选型建议

- 在发动机舱、尾气管附近等高硫环境区域,必须选用汽车级防硫化产品。

- 对于车规级应用(如ADAS、自动驾驶系统),即使环境看似温和,也应优先考虑防硫化型号以保障安全冗余。

- 采购时确认是否通过AEC-Q200、ISO 16750等标准认证,并索取第三方检测报告。

五、总结

虽然汽车级防硫化厚膜排阻成本较高,但其带来的可靠性提升、维护成本降低与整车安全性增强,远超初期投入。在现代汽车电子系统中,它已不再是“可选项”,而是“必选项”。