在当今高度发展的技术中,电子产品的升级越来越快,LED灯技术也在不断发展,这使我们的城市变得丰富多彩。 UVC技术起源于20世纪初,当时汞灯首次量产。

1910年,使用紫外线发射灯对饮用水进行了消毒。但是,原型工厂由于不可靠而被关闭。

在1950年代,对新的UVC水处理系统进行了测试,到1980年代中期,欧洲大约有1500家工厂。目前,UVC LED主要用于消毒医疗器械,水和其他日常消费品。

热管理是指对包装中的耗热组件和系统使用合理的冷却和散热技术以及结构优化设计,以控制其内部温度,以确保电子设备和系统的正常可靠性。目的是使用各种方法来散发该热量,以将包装的温度保持在允许范围内。

UVC LED技术仍处于起步阶段,最大的挑战是UVC LED的热管理。像任何电子组件一样,LED对热非常敏感。

UVC LED具有特别低的外部量子效率(EQE)-它们仅将大约5%的输入功率转换为光。剩余的95%的功率被转换为热量,必须迅速将其移除以使LED芯片保持在其最高工作温度以下。

如果未及时冷却LED芯片,则最终会缩短其使用寿命甚至无法使用。 254nm是灭菌的最佳波长,这是一个误解,因为低压汞灯的峰值波长(仅由灯的物理特性决定)为253.7nm。

实际上,如上所述,一定范围的波长具有杀菌作用。然而,通常认为265nm的波长是最佳的,因为该波长是DNA吸收曲线的峰。

因此,UVC是最适合灭菌的试纸条。像任何电子组件一样,UVC LED对热敏感。

UVC LED具有较低的外部量子效率。在输入功率中,通常少于5%的功率被转换为光(目前,据说相关制造商的工业产品的效率已超过5%),而其余超过95%的功率为光。

转化为光和热。这将导致UVC LED芯片产生异常严重的热量。

此时,如果无法快速散热,并且LED芯片保持在最高工作温度以下,则UVC LED的寿命和可靠性将受到直接影响,甚至可能无法使用。市场上提供的UVC LED光功率文件的范围从2mW,10 mW到100 mW。

不同的应用有不同的电源要求。一般而言,可以通过组合照明距离,动态需求或静态需求来匹配光功率。

照射距离越大,动态需求越大,所需的光功率就越大。随着UVC LED市场的扩大,制造商需要考虑采用新方法来应对这一挑战。

现在,仍然存在的问题是如何应对UV LED的高热需求,同时确保组件保持成本效益,耐用性以及对UV光源本身的抗磨损性。由于UVC LED的尺寸较小,因此大部分热量无法从正面散发,因此LED背面成为有效散发热量的唯一方法。

改善散热的任务已转移到下游封装和模块中。此时,如何在包装过程中做好热管理显得尤为重要。

带平透镜的灯珠的光输出角通常在120-140°之间,而带球面透镜的封装的光输出角在60-140°之间可调。实际上,无论选择多大的UVC LED,都可以设计足够的LED来完全覆盖所需的灭菌空间。

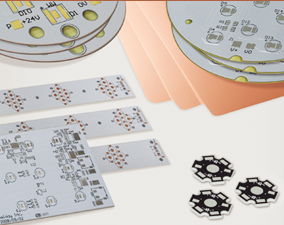

在对灭菌范围不敏感的场景中,较小的出光角可使光线更加集中,从而缩短了灭菌时间。因此,安装有LED的PCB必须具有较高的导热性。

对于可见光LED,通常是基于金属的印刷电路板(MCPCB)。但是,这些不适用于UVC应用。

基于环氧电介质的金属基材可用于可见光应用,但是紫外线(尤其是UVC)会降解有机物质,例如环氧树脂,这会大大缩短金属基材在UV应用中的寿命。唯一可行的替代方法是使用电子级陶瓷。

随着UVC LED市场的进一步扩大,。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: tao@jepsun.com

产品经理: 陆经理

QQ: 2065372476

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- 影响电解电容器寿命的因素分析及对策 电解电容广泛应用于电力电子的不同领域,主要用于交流电压整流后的平滑、储能或滤波,也用于非精密延时。在预测开关电源的MTBF时,模型分析结果表明电解电容是影响开关电源寿命的主要因素,因此了解和影响电容...

- ESD静电抑制管的寿命是多久?如何延长其使用寿命? ESD静电抑制管的寿命主要受到其工作环境和使用条件的影响,一般情况下其寿命可以达到数年。为了延长ESD静电抑制管的使用寿命,需要注意以下几点:保持ESD静电抑制管的工作环境清洁,避免其受到污染或损伤。避免ESD静电抑...

- 长寿命GL系列优点详解:提升设备效率的关键因素 长寿命GL系列优点详解:提升设备效率的关键因素随着制造业向智能化、高效化方向发展,对核心零部件的性能要求日益提高。长寿命GL系列作为新一代高可靠性传动组件,以其多项技术创新和显著优势,正在重新定义工业传动标...

- 如何正确使用与维护精密插件电阻以延长其寿命 精密插件电阻的正确使用与维护策略尽管精密插件电阻具有出色的性能表现,但若使用不当或缺乏维护,仍可能导致性能下降甚至失效。因此,掌握正确的操作方法和维护技巧至关重要。1. 安装过程注意事项避免过度加热:焊接...

- ESD静电抑制管的选型需要考虑哪些因素? ESD静电抑制管的选型需要考虑以下因素:计算接口信号幅值的范围来确定ESD器件的工作电压;根据信号类型决定使用单向或者双向ESD器件;根据信号速率决定该接口能承受的最大寄生电容;根据电路系统的最大承受电压冲击,选...

- 深入解析长寿命EY系列的技术优势与应用前景 长寿命EY系列的技术突破长寿命EY系列不仅在外观设计上追求简洁高效,在核心技术层面更是实现了多项创新突破。其背后依托的是自主研发的热管理技术、低损耗电路设计以及模块化架构。技术创新点一:低功耗高效能设计通过...

- 深入解析JVT高浪涌系列压敏电阻器的可靠性与寿命管理 JVT高浪涌系列压敏电阻器的可靠性机制JVT高浪涌系列压敏电阻器不仅在初始性能上表现优异,更在长期可靠性方面展现出显著优势。其核心在于材料科学与结构设计的双重优化。材料创新提升寿命该系列产品采用纳米级氧化锌晶...

- 车载电池管理IC如何提升锂电池寿命与安全性? 车载电池管理IC如何提升锂电池寿命与安全性?车载电池管理IC(Battery Management IC, BMS IC)是现代电动汽车、电动自行车及储能系统中不可或缺的核心模块。它不仅负责电池状态的实时监控,还通过智能算法优化充放电策略,显著...

- 气体放电管的寿命是多久? 气体放电管的寿命是指气体放电管在连续使用的情况下能够保持稳定性和可靠性的时间。气体放电管的寿命取决于许多因素,包括气体放电管的类型、结构、材料、工作电压、电流等级、环境温度和电路设计等因素。通常情况下...

- 如何延长TVS管的使用寿命? 为了延长TVS管的使用寿命,有几点需要注意:首先,在使用TVS管之前,应确保其型号、规格和参数与电路中的要求相符;其次,应确保电路中的电压和电流不超过TVS管的额定值;最后,应确保电路中有足够的散热措施,以防止TVS...

- 长寿命EY系列系统详解及其应用领域 在现代科技快速发展的背景下,长寿命EY系列系统因其卓越的性能和长久的使用寿命,在多个领域内得到了广泛应用。EY系列系统以其高效能、低维护成本和出色的稳定性著称,特别适合那些对系统可靠性要求极高的应用场景。首...

- 深入对比:长寿命JY系列与长寿命HY系列的应用场景与选型建议 长寿命JY系列与HY系列应用场景深度分析尽管长寿命JY系列与长寿命HY系列在设计理念上高度相似,但在具体应用中各有侧重。了解其差异有助于用户根据实际需求做出科学选型。1. JY系列:适用于重载与高动态工况典型应用:矿山...

- 模拟开关芯片关断漏电流详解:影响因素与优化策略 模拟开关芯片关断漏电流的重要性在现代模拟电路设计中,模拟开关芯片广泛应用于信号路由、多路复用、采样保持等场景。其性能指标中,关断漏电流(Off-state Leakage Current)是衡量开关隔离能力的关键参数之一。当模拟开关处...

- 深入理解运算放大器输出电阻:影响因素与工程实践建议 运算放大器输出电阻的本质与作用运算放大器作为模拟电路的核心元件,其输出特性直接影响整个系统的性能。输出电阻是衡量运放“推挽能力”的关键指标,反映了运放维持输出电压稳定的能力。在负载变化时,输出电阻越小...

- 11千瓦电机线圈电阻值的影响因素及测量方法 针对11千瓦电机线圈电阻值的问题,通常情况下,并没有一个固定的数值可以直接给出。电机线圈的电阻值取决于多种因素,包括但不限于电机的设计、使用的导线材质和规格、绕组方式等。一般来说,对于一台11千瓦的三相异步...

- 深入解析:如何正确使用与维护ALPS RA系列电位器以延长寿命 ALPS RA系列电位器的正确使用方法为充分发挥ALPS RA系列电位器的性能潜力,用户需掌握正确的安装与操作规范。以下是关键要点:安装步骤指南确认规格匹配:核对阻值、功率、轴径等参数是否符合电路设计要求。清洁安装孔:安...

- 100V及以上BGT双极晶体管的技术优势与应用前景分析 100V及以上BGT双极晶体管的核心技术特点随着电力电子系统向高电压、高效率方向发展,100V及以上耐压的双极型晶体管(BJT)在工业控制、电源管理及新能源领域中扮演着越来越重要的角色。1. 高耐压能力保障系统稳定性100V及以...

- 以下哪些属于电阻式传感器 电阻式传感器的工作原理是什么电阻式传感器是冶金、电力、交通、石化、商业和生物医学以及国防等部门进行自动称重、过程检测和实现生产过程自动化不可缺少的工具之一。普通电阻传感器朝着高精度、使用方便快捷、省...

- 红宝石电容yxj系列寿命表 450UF16V 8*11.5 YXJ系列 长寿命电解电容 高纹波、长寿命、引线型铝电解电容器「ZLJ系列」「ZLJ系列」是面向低阻抗、高纹波、小型化等要求的各种电源用、面向逆变器或要求长寿命的LED照明输出虑波而开发的RUBYCON低阻抗铝电解电容器的主力产品。采用最新开发的耐高...

- 现货SMC磁性开关D-90、D-A93 D-A73:高效可靠的自动化控制选择 现货供应的SMC磁性开关D-90、D-A93和D-A73型号是工业自动化领域中不可或缺的传感设备。这些开关主要用于检测气缸活塞的位置,通过内置的磁感应元件来实现非接触式的信号传输。它们在设计上具备小巧紧凑的特点,能够轻松安装...