汽车级防硫化电阻的技术演进与实践价值

随着新能源汽车和智能驾驶系统的快速发展,车载电子设备对元器件的环境适应能力提出了更高要求。传统的碳膜或金属膜电阻难以满足恶劣工况下的长期可靠性需求,汽车级防硫化电阻凭借其优异的化学稳定性与电气性能,正逐步成为行业标配。

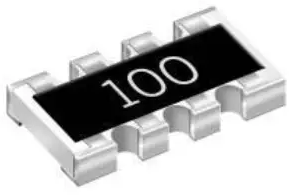

1. 材料创新驱动性能提升

采用纳米级掺杂技术优化电阻浆料成分,引入抗氧化剂与硫阻隔层,显著降低硫化反应速率。例如,基于铂铱合金的厚膜电阻在含硫气体环境中可保持99%以上初始阻值。

2. 工艺控制保障一致性

生产过程中严格控制烧结温度、厚度均匀性及表面平整度,确保每批次产品的一致性。自动化检测系统实时监控阻值偏差、温度系数(TCR)等关键参数。

3. 多重防护设计增强寿命

除内部材料改进外,还采用双层包封结构:内层为防潮绝缘层,外层为耐高温抗紫外线涂层,全面抵御水分、油污与有害气体侵蚀。

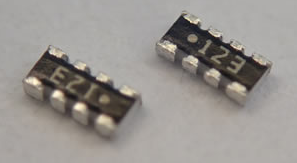

4. 实际应用案例分析

某主流自主品牌新能源车型在电池管理系统(BMS)中采用防硫化电阻后,连续运行超过10,000小时未出现阻值异常,故障率下降78%,大幅提升了整车安全等级。

5. 未来发展趋势

结合智能化制造与AI预测性维护,未来防硫化电阻将具备自诊断功能,实现远程状态监测与寿命预警,推动汽车电子向“可预见性维护”迈进。